SUS、ALUMI、STEEL、部品加工の事ならおまかせ下さい。多品種少量生産・中量生産/産業装置機械部品 各種精密部品 半導体装置部品 焼結部品

- ホーム

- 生産・管理

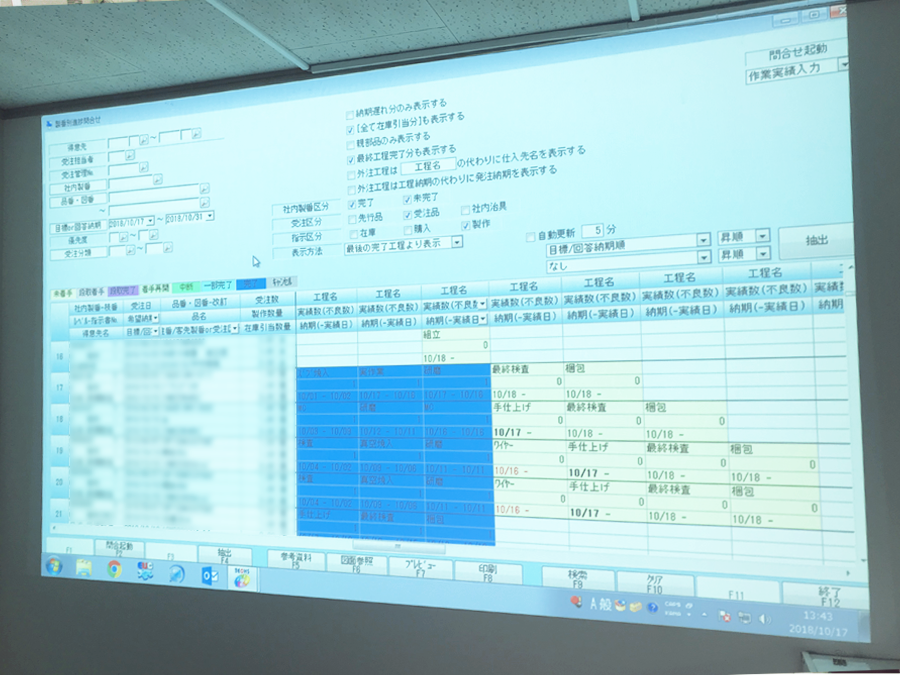

多品種少量生産と中量生産の負荷・進度・納期の管理を生産管理システム【TECHS-BK】を導入し詳細な管理を実施しております。

★1級

| 数値制御フライス盤作業 | 3名 |

| 数値制御旋盤 | 1名 |

★2級

| マシニングセンタ作業 | 4名 |

| 数値制御フライス盤作業 | 3名 |

| フライス盤作業 | 1名 |

| 円筒研削盤作業 | 1名 |

| ワイヤ放電加工作業 | 1名 |

| 空気圧装置組立作業 | 1名 |

| 油圧装置調整作業 | 1名 |

| 機械・プラント製図 | 2名 |

人材育成が品質向上の確保と位置づけ、社内勉強会など、全社上げて取り組んでいます。

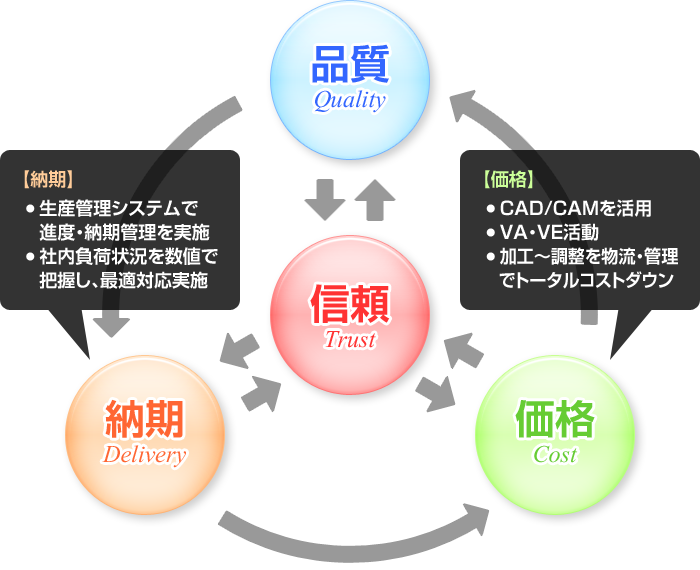

お客様からの信頼の保持とより高品質のモノ創りを目指し、これからも協力会社と連携し挑戦し続けていきます!!

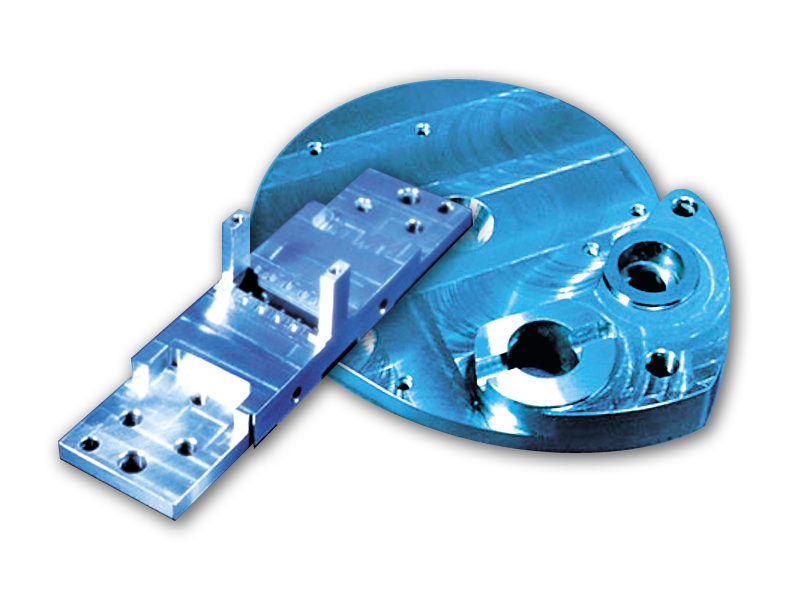

マシニングセンター・NC旋盤を含む加工設備を10台保有

中量部品、多種少量部品の加工対応が可能な設備が整っています。

又、難加工形状の加工受注に対応できるとともに、短納期対応にも対応致します。

中量部品加工の3つの強み

フレキシブルな務体制を構築

2交代勤務体制により、会社就業時間が日に17時間に。柔軟な稼働体制でお客様の納期ニーズにお応えします。

生産管理システム導入【TECHS-BK】

生産管理システムを活用し、加工進度及び納期管理を行うことで、お客様からの問合わせに即時お応えできます。

各個人の設備対応力・加工能力を向上させるスキルアップ活用(社内研修制度)

当社の経営理念である「徹底した品質管理による各種加工技術の向上と創造力のある高品質を目指して研鑽し、もって社会に貢献する」を実現するため、各個人の設備対応力・加工能力を会社と社員が共有し、自己啓発意欲の向上を図っています。

国家技能士資格者を多数輩出

社員のスキル向上を目に見える形にするため、積極的に資格取得を奨励しています。(報奨金制度)

各作業者が行う工程内検査

顧客不具合ゼロを目指すため、各担当者が工程内検査を実施しています。(各図面に作業員が確認チェック及び実測値を記入し工程毎の品質保証を実施しています)

品質管理課と工程加工者による徹底した検査体制

図面の寸法数値にチェックマーカー及び合格印押印を確認を実施、検査体制を確立。お客様にご安心頂ける体制を構築しております。

トレーサビリティ体制の確立

実測値図面を保管、専用サーバーで集中管理することで、検査実績のトレースがスムーズに行えます。これにより万一、不具合が発生した時に早期に履歴確認及び対策の検討、問題解決を実施することができます。

板金・塗装・MC等、協力会社とともに完成品まで仕上げます。